ABS樹脂用レーザーマーキング機を使用する際のトップ7の利点

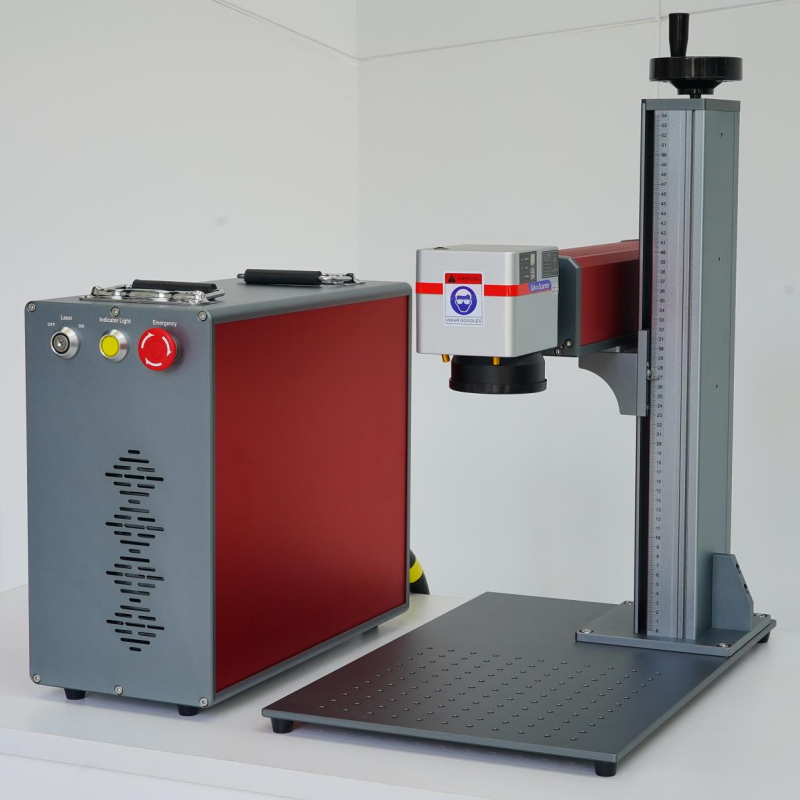

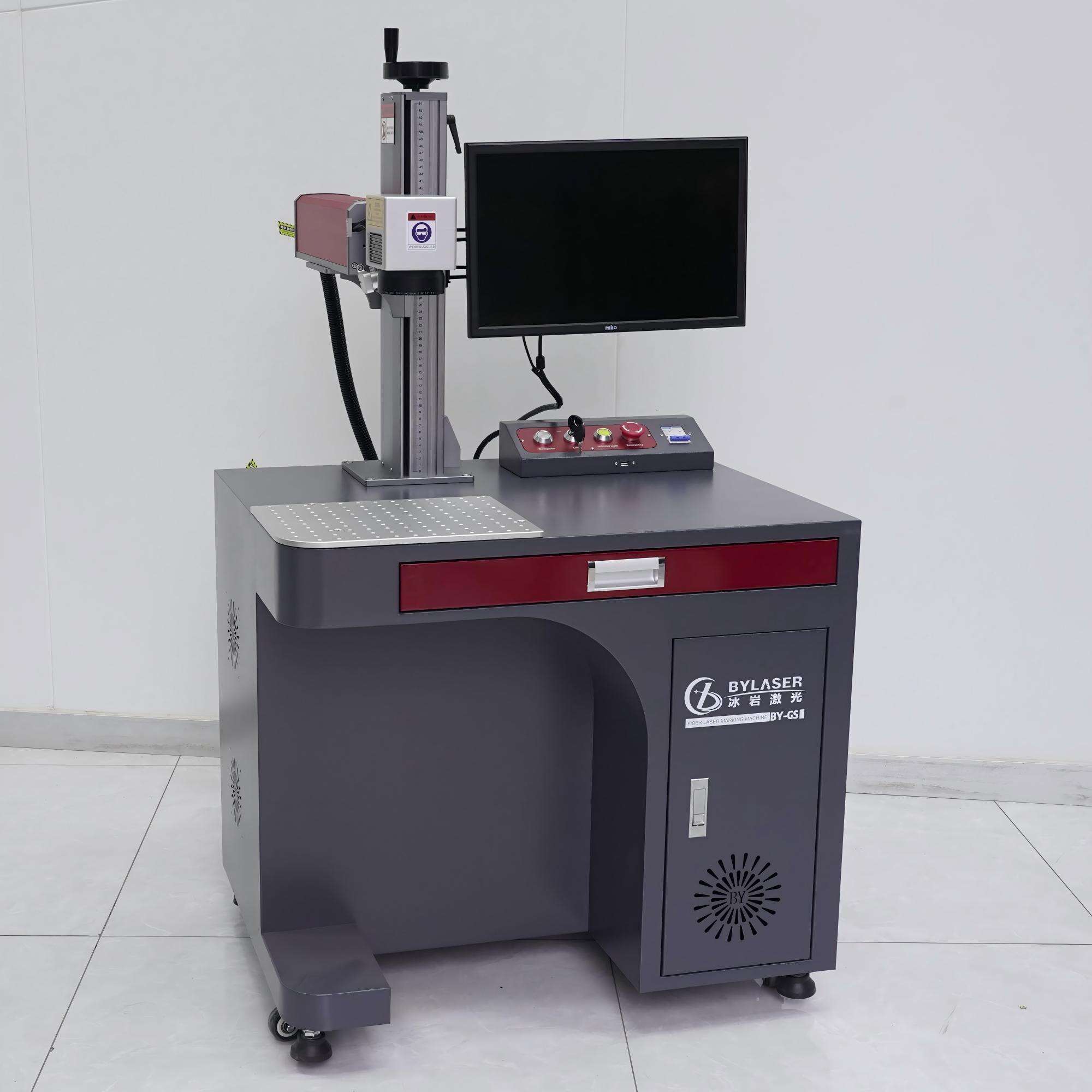

製造業および製品識別業界において、 ABSプラスチック その耐久性、手頃な価格、そして多用途性により依然として基幹素材であり続けています。トレーサビリティやブランド化の要求が高まる中で、 レーザーマーキング機械 aBS表面への永久的なマーク付けのための標準的なソリューションとしてレーザーマーキング技術が登場しました。以下では、ABS樹脂におけるレーザーマーキング技術の独自の利点について探り、なぜそれが従来のマーキング方法を上回るのかを説明します。

レーザーマーキングシステムは、ミクロンレベルの精度を提供し、ABS部品に複雑なロゴ、QRコード、シリアル番号、さらには高解像度のグラフィックを刻印できます。機械的な彫刻やインクジェット印刷とは異なり、レーザーはにじみや位置ズレのリスクを排除します。この精密さは、小さな部品に完璧な識別が必要な自動車産業や電子産業にとって重要です。

従来のインクを使用する方法は、揮発性有機化合物(VOC)を放出する溶剤や染料を含む場合があります。一方、レーザーマーキングは、焦点を合わせた光線を使用してプラスチックの表面分子構造を変化させます 添加物なしで これは、グローバルな持続可能性のトレンド(例: REACHやRoHS適合性)に沿っており、有害廃棄物の処理コストを削減します。

レーザー刻印されたABSは、摩耗、紫外線曝露、および化学的腐食に強いです。試験では、レーザー刻印されたマークが1,000時間以上の塩水噴霧試験や極端な温度サイクル後でも可読性を維持することが示されています。これにより、生涯にわたるトレーサビリティが必要な屋外機器、医療機器、産業用ツールに最適です。

一台のレーザーマーキング機械は、最小限のダウンタイムで毎時数百個のABS部品を処理できます。インクやステンシル、交換先端が必要なパッド印刷などの消費材が多い方法とは異なり、レーザーはこれらの消耗品を必要としません。時間とともに企業は運営コストを最大40%削減し、生産量を向上させることができます。

機械的なエンボス加工は、ABS樹脂に微小なクラックや応力集中点を発生させる可能性があります。しかし、レーザーシステムは物理的な接触なしで動作するため、基板の構造的強度を保持します。これは、自動車エアバッグハウジングや電気コネクタなどの安全性が重要な部品にとって非常に重要です。

現代のファイバーレーザーマーカーは、ソフトウェアを通じて即座にデザインを変更でき、高価な金型調整の必要がありません。バッチ番号の更新や多言語ラベルの追加など、メーカーは市場のニーズにリアルタイムで対応できます。これはジャストインタイム(JIT)生産モデルに最適です。

レーザーマーキングは厳しい規制要件を満たします。包括して:

食品医薬品局 医療機器UDI(Unique Device Identification)に関するガイドライン

自動車業界規格 IATF 16949 トレーサビリティプロトコル

航空宇宙業界規格 AS9100 部品識別規範

これにより、ABS素材製品のグローバル市場へのアクセスが確保されます。

最大限の結果を得るためには、これらのパラメータを最適化してください:

波長 :ダークABSには1064 nmのファイバーレーザーを使用するとコントラストが向上し、ライトなバリエーションにはCO2レーザーが適しています。

速度/パワーのバランス :エネルギー入力を調整して溶融を防ぎます(例:20W~50Wのファイバーレーザーを800~1500 mm/sで使用)。

ガスアシスト :窒素ガスによる排気処理は酸化を抑えることでマークのコントラストを向上させます。

多くのメーカーは初期コストの誤解から古いインクジェットやラベルに固執しています。しかし、研究によるとレーザーシステムは廃棄物と再作業の削減により12〜18か月以内にROIを達成します。早期採用者はマーキングの一貫性により顧客維持率が30%向上していると報告しています。

レーザー刻印機は、精密性、持続可能性、コスト効率を組み合わせることで、ABS樹脂の識別を革新しています。産業がスマート製造と循環型経済の原則を重視する中で、レーザー技術への移行は単なる有利さではなく、必然的な流れです。

今日、レーザーシステムに投資して製品品質を向上させ、進化する規制に対応し、20世紀の方法に頼る競合他社に先んじましょう。