×

×

Top 7 Vorteile der Verwendung von Lasermarkierungsgeräten für ABS-Plastik

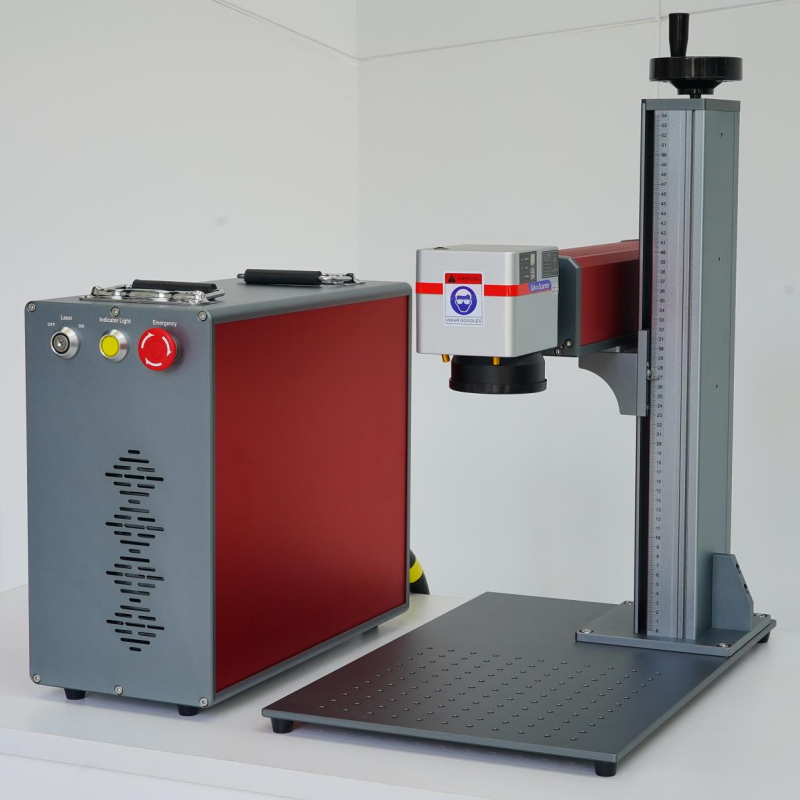

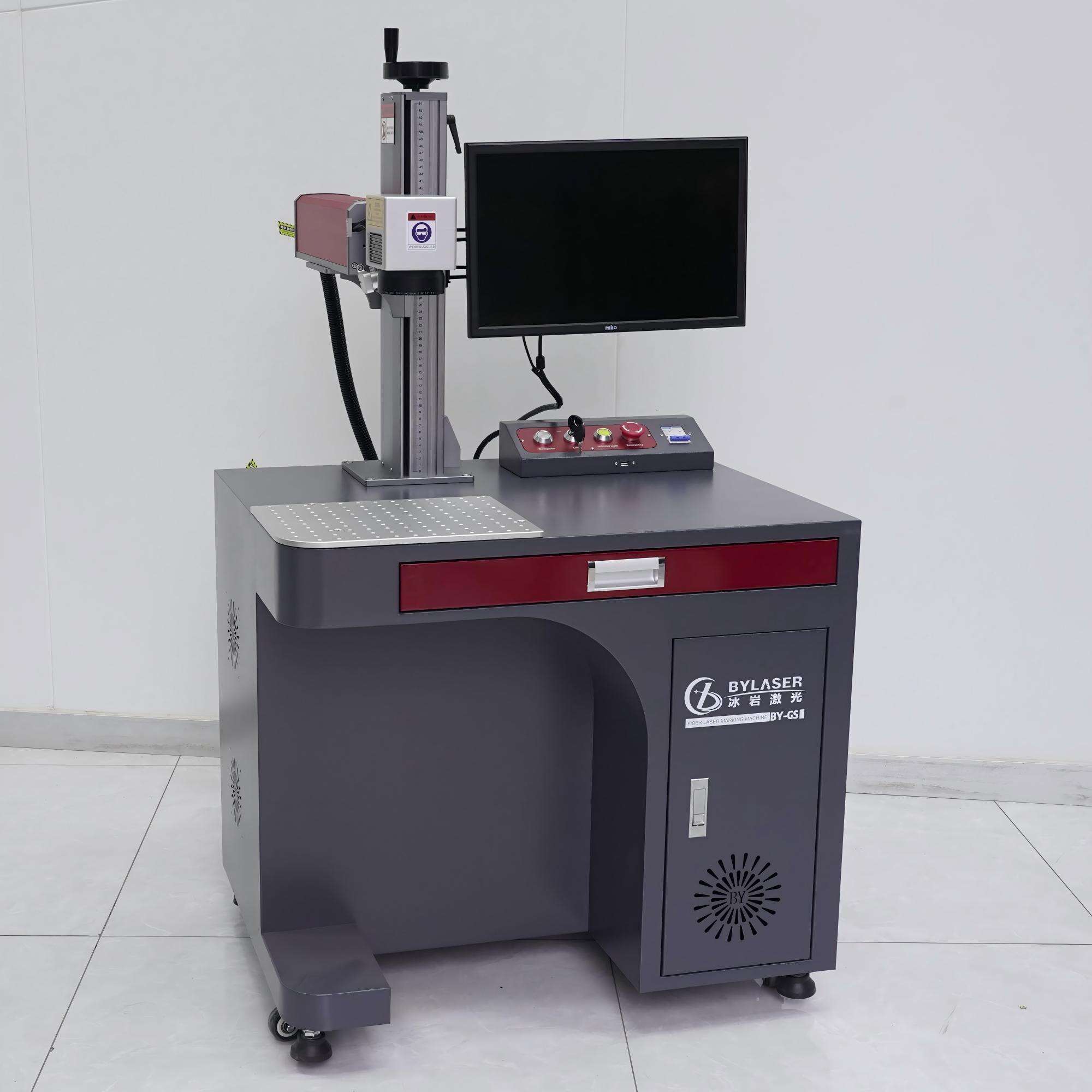

In den Branchen der Fertigung und Produktkennzeichnung ABS-Kunststoff bleibt ein Eckpfeilermaterial aufgrund seiner Robustheit, Kosteneffizienz und Vielseitigkeit. Mit wachsenden Anforderungen an Rückverfolgbarkeit und Markenbildung laser-Markierungsgeräte sind Lasermarkierungsverfahren die erste Wahl für dauerhafte Markierungen auf ABS-Oberflächen. Im Folgenden untersuchen wir die einzigartigen Vorteile der Lasertechnologie für ABS-Plastik und warum sie traditionelle Markierungsverfahren übertrifft.

Lasermarkiersysteme bieten eine Genauigkeit auf Mikroniveau, was detaillierte Logos, QR-Codes, Seriennummern und sogar hochaufgelöste Grafiken auf ABS-Komponenten ermöglicht. Im Gegensatz zu mechanischem Gravieren oder Tintenstrahldruck vermeiden Laser das Verschmieren oder Fehlpositionieren. Diese Präzision ist für Branchen wie die Automobil- und Elektronikindustrie entscheidend, wo kleine Teile eine fehlerfreie Identifizierung erfordern.

Herkömmliche tintenbasierte Verfahren beinhalten oft Lösungsmittel oder Farbstoffe, die volatile organische Verbindungen (VOCs) freisetzen. Beim Lasermarkieren wird jedoch ein fokussierter Lichtstrahl verwendet, um die molekulare Struktur der Plastikoberfläche zu verändern ohne Zusatzstoffe . Dies steht in Einklang mit globalen Nachhaltigkeitstrends (z. B. REACH- und RoHS-Konformität) und reduziert die Kosten für die Entsorgung gefährlicher Abfälle.

Lasergeprägtes ABS widersteht Schleifung, UV-Bestrahlung und chemischer Korrosion. Tests zeigen, dass laser-gravierte Markierungen ihre Lesbarkeit selbst nach 1.000+ Stunden Salzspray-Tests oder Extremtemperaturzyklen beibehalten. Dies macht es ideal für Outdoor-Ausrüstung, medizinische Geräte und industrielle Werkzeuge, die lebenslange Nachverfolgbarkeit erfordern.

Eine einzelne Lasermarkierungsanlage kann Hunderte von ABS-Teilen pro Stunde verarbeiten, wobei minimale Downtime entsteht. Im Gegensatz zu verbrauchsmaterialintensiven Verfahren (z. B. Tamponbedruck), benötigen Lasersysteme keine Tinte, Vorlagen oder Ersatzspitzen. Mit der Zeit sparen Unternehmen bis zu 40 % an Betriebskosten, während sie die Produktion steigern.

Maschinelles Gravieren kann Mikrorisse oder Spannungspunkte im ABS-Plastik verursachen. Laser-Systeme arbeiten jedoch ohne physischen Kontakt, um die Strukturintegrität des Substrats zu gewährleisten. Dies ist entscheidend für sicherheitskritische Komponenten wie Airbaggehäuse im Automobilbau oder elektrische Steckverbinder.

Moderne Faserlaser-Markierer ermöglichen sofortige Designänderungen über Software, wodurch teure Werkzeuganpassungen entfallen. Egal ob Aktualisierung von Chargenummern oder Hinzufügen multilingualer Etiketten – Hersteller können sich in Echtzeit an Marktbedarf anpassen – ideal für just-in-time (JIT) Produktionsmodelle.

Lasermarkierung erfüllt strenge regulatorische Vorgaben, einschließlich:

Die FDA richtlinien für medizinische Geräte UDI (Unique Device Identification)

Automobil IATF 16949 verfolgbarkeitsprotokolle

Luftfahrt AS9100 teilidentifikationsnormen

Dies gewährleistet weltweite Marktzugänglichkeit für ABS-basierte Produkte.

Um die Ergebnisse zu maximieren, optimieren Sie diese Parameter:

Wellenlänge : Faserlaser (1064 nm) erzielen eine höhere Kontrastintensität auf dunklem ABS, während CO2-Laser für heller variierende Varianten geeigneter sind.

Geschwindigkeits-/Leistungsausgleich : Verhindern Sie Schmelzen durch Kalibrierung der Energieeinspeisung (z. B. 20W–50W Faserlaser bei 800–1500 mm/s).

Gasunterstützung : Stickstoffgas-Spülung erhöht das Markierungskontrastlevel, indem Oxidation reduziert wird.

Viele Hersteller klammern sich an veraltete Tintenstrahl- oder Etikettverfahren wegen falscher Vorstellungen über Anschaffungskosten. Studien zeigen jedoch, dass Laseranlagen innerhalb von 12–18 Monaten durch weniger Verschwendung und Nacharbeit ROI erzielen. Frühzeitige Nutzer berichten von einer um 30 % höheren Kundenbindung dank konsistenter Markierungen.

Lasermarkierungsanlagen revolutionieren die Identifikation von ABS-Plastik, indem sie Präzision, Nachhaltigkeit und Kosteneffizienz verbinden. Da Industrien den Schwerpunkt auf intelligente Fertigung und Prinzipien der Kreislaufwirtschaft legen, ist der Wechsel zu Laser-Technologie nicht nur vorteilhaft – er ist unvermeidlich.

Investieren Sie heute in Lasersysteme, um die Produktqualität zu steigern, sich an ändernde Vorschriften anzupassen und Konkurrenten, die noch auf Methoden des 20. Jahrhunderts zurückgreifen, zu überholen.